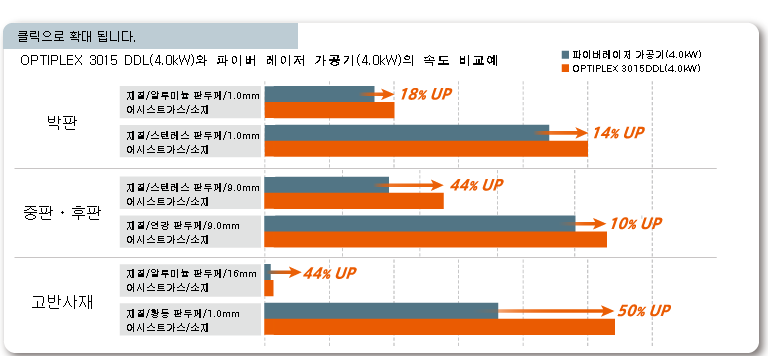

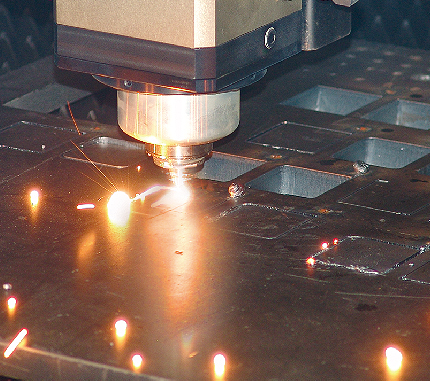

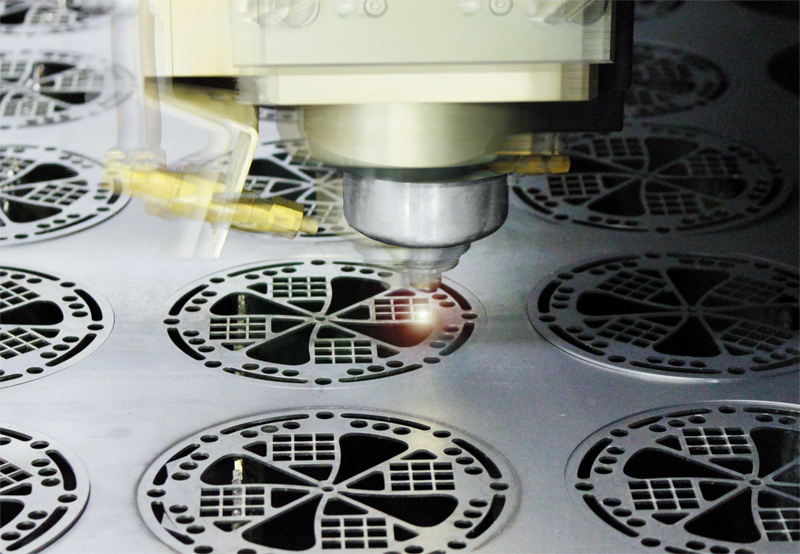

여러 가지 재질과 두꺼운 기판을 고속 고정도로 가공. 아이들 타임 극한까지 단축하는 마작의 레이저 가공기.

야마자키마작은 1980년대에 레이저 가공기를 개발했습니다. 기계기술, 제어기술, CAD/CAM 기술 등 끊임없는 연구개발에 따라서박판에서 후판 입체형상까지 고속 고정도로 가공 할 수 있는 혁신적인 가공기 생산에 도전했습니다. 장기간 동안 축적해온 노하우를 레이저 기계에 주입시키고 고객의 다양한 니즈에 대응 할 수 있는 많은 라인 없을 갖추는 것과 동시에 제조업에 혁신적인 솔루션을 앞으로도 제안해 나아가겠습니다.

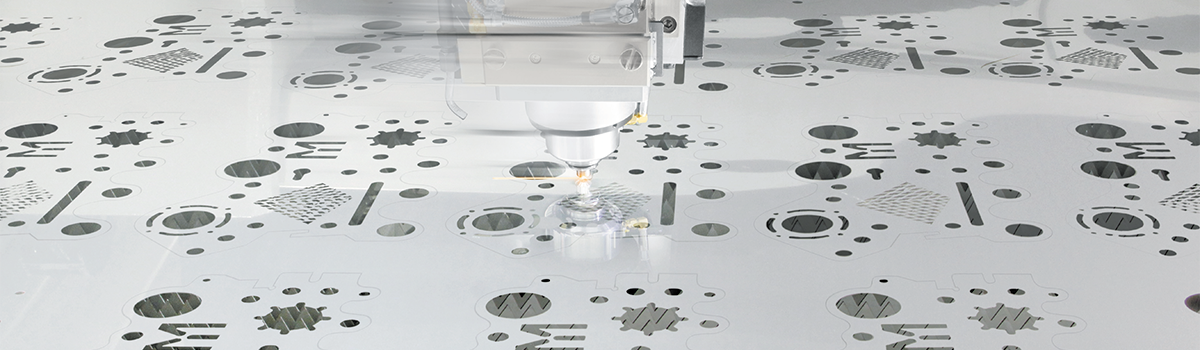

차세대 레이저 가공기 OPTIPLEX DDL 시리즈

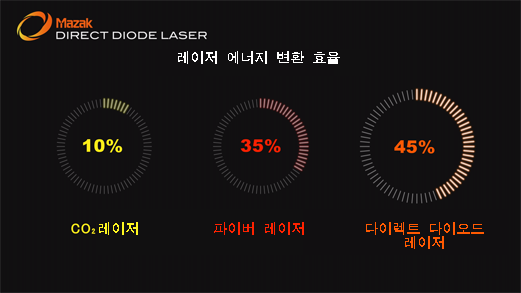

다이렉트 다이오드 레이저는 CO2 레이저 및 Fiber 레이저와 비교해서 에너지 변환 효율이 45%로 높고 같은 전력에서도 가공 효율 좋습니다.

CO2레이저 파이버 레이저를 상회하는 단파장(短波長)의 레이저로 박판, 중판 및 알루미늄, 황동, 순동 등의 고반사재에 따라서는 한층더 고속절단을 실현합니다.

초점거리에 폭이 있으며, 장시간에 걸친 가공에 따라서 렌즈가 열로 팽창 초첨이 변해도 가공이 계속됩니다.

난강・중후판의 절단면은 다이렉트 다이오드 레이저의 특성에 따라 Fiber 레이저 보다 더욱 부드러운 절단면을 갖는다.

- 전력 절약

- 높은 생산성

- 폭넓은 절단조건으로 장시간으로도 안정된 가공이 가능

- 후판절단면의 향상

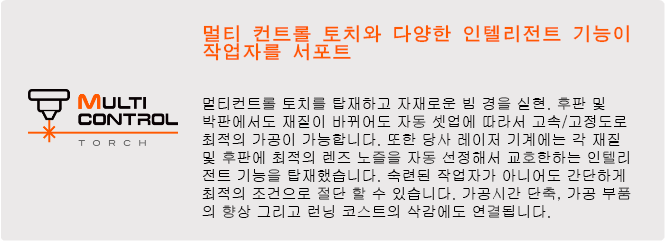

인텔리전트 셋업 기능

판두께와 재질이 달라질 때마다 작업자가 실시하는 준비 작업과 조절 작업을 자동화하여 생산성을 향상시키는 기능

토치의 교환을 프로그램 지령으로 자동적으로 실행합니다.

예를들어 7.5인치 렌즈를 지닌 토치와 5인치 렌즈를 지닌 토치를 설치함으로써 다른 판두께와 재질의 소재를 절단할 때에도 작업자의 개입 없이 자동적으로 교환이 가능하며, 연속 무인화 운전을 촉진합니다.

노즐의 교환을 프로그램 지령으로 자동적으로 실행합니다.

최적의 노즐 및 예비 노즐로 자동 교환하여 연속 무인화 운전에 공헌합니다.

또한 아시스트 가스 소비를 억제하여 최적의 가공이 가능합니다.

초점거리의 계측작업은 작업자가 수동으로 Z축을 상하로 움직여 최적의 초점거리를 CNC에 수동 등록하는 작업으로 준비 작업 시간은 조작자의 기량에 따라 다릅니다.

마작은 초점거리 측정 및 보정작업을 자동화 함으로써 비숙련작업자라도 쉽게 설정 가능하며, 기계의 정지시간을 최소한으로 줄여줍니다.

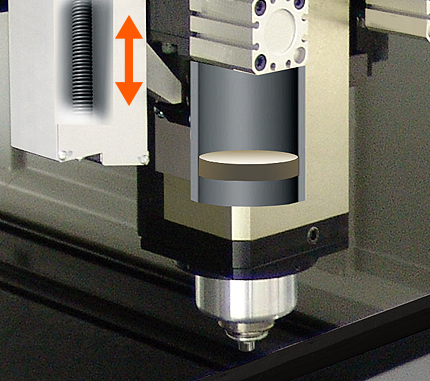

가공렌즈의 위치를 프로그램 지령으로 상하로 움직이는 기능으로 재질 및 판두께의 변동시에 수동으로 렌즈를 움직일 필요 없이 간단하게 최적의 초점위치를 자동으로 설정 가능합니다.

또한 중・후판의 피어싱시에는 초점위치를 서서히 내림으로써 재빠른 피어싱이 가능해집니다.

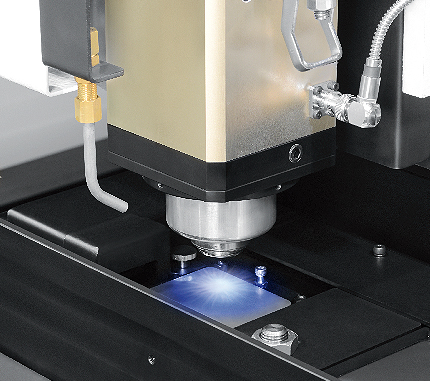

래이저 빔의 지름을 자동으로 변경이 가능합니다.

각 재질, 판두께별로 최적의 빔지름으로 맞춤으로써 박판에서는 가공속도가 향상되고 후판에서는 가공 융도가 향상되어 안정적인 가공으로 이어집니다.

노즐을 교환할 때마다 실시해야 하는 모델링 설정 작업을 자동적으로 실시합니다.

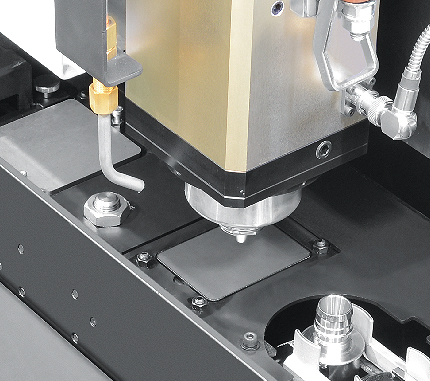

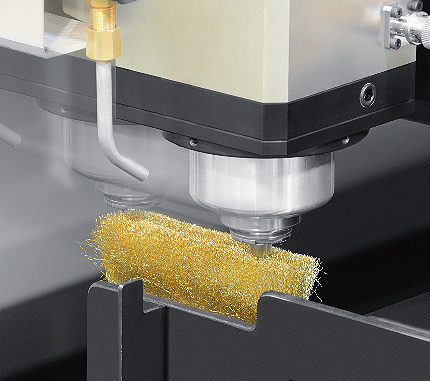

프로그램 지령에 따라 정기적으로 가공 헤드를 노즐 청소 브러시를 이동시켜 노즐에 부착된 스퍼터 등을 제거함으로써 노즐 상태로 인한 가공 불량과 가공정지를 미연에 방지합니다.

인텔리전트 모니터링 기능

작업자를 대신해 레이저 가공의 상황을 감시합니다.

가공헤드에 탑재된 센서가 피어싱 관통 및 가공 이상(버닝, 플라즈마)을 검지합니다. 이상을 감지하면 시정하거나 일시적으로 가공을 중지시켜 최적으로 가공을 실현합니다.

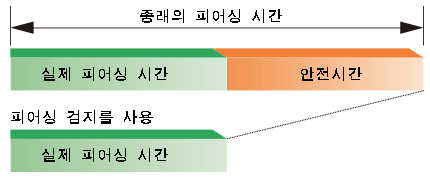

활실하게 피어싱을 실시하기 위해 실제보다도 긴 시간의 피어싱 지령을 내리는 안전한 프로그램을 작성해 가공하기 때문에 가공시간이 길어지고 생산성이 오르지 않는 경우가 있었습니다.

피어싱 검지에서는 피어싱 관통 사실을 센서가 검지하면 다음 가공으로 이행하기 때문에 시간 낭비가 없어 지고 생산성이 향상됩니다.

스텐레스 등의 중・후판을 가공할 때에는 플라즈마가 발생하여 가공불량이 발생하거나 알람으로 기계가 멈추어 생산이 중단되는 경우가 있습니다.

플라즈마 검지는 가공 중에 플라즈마를 검지하게되면 최적의 가공 속도로 자동 변경되어 불량품을 최소한으로 줄이면서 절단을 이어갑니다.

또한 뒷면의 거친부품을 최소한으로 줄여 좋은 품질의 절단면으로 가공합니다.

연강의 중・후판을 가공할 때 소재간의 열이 축적되는 등의 원인으로 버닝이 발생해 불량품이 되는 경우가 있습니다.

버닝검지는 만일 가공 중에 버닝이 발생 할 경우, 이상을 검지하고 기계를 정지시켜 가공중의 불량품을 최소한으로 줄여줍니다.

렌즈 윗면에 먼지나 티끌 등의 이물질이 있는 상태에서 레이저 빛을 방출하면 렌즈가 파손되고 중대한 사고로 이어질 우려가 있습니다.

렌즈 모니터는 만일 렌즈 윗면에서 연소되어 발광된 경우에도 센서로 검지하여 기계를 정지시켜 중대 사고를 미연에 방지합니다.

인탤리전트 컷팅 기능

종래 기술에서 곤란했던 예리한 각의 고품질가공 및 고효율가공에 있어서도 최적의 가공이 가능하도록 레이저 제어를

마작의 축적된 기술・노하우로 최적의 레이저 가공을 실현합니다.

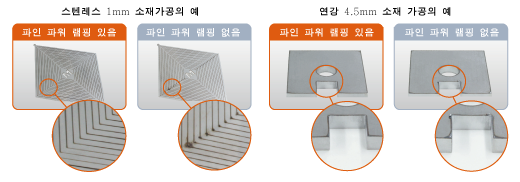

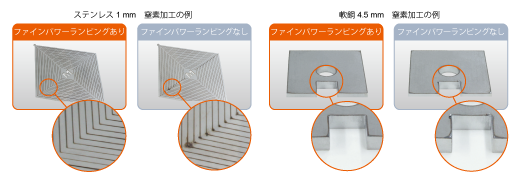

파인파워램핑은 레이저 출력과 이송속도를 고차원으로 밸런스화 시켜 코너부와 직선부에 각각의 최적의 가공조건에 자동으로 변환 시킵니다.

이로 코너부에 부착하는 드로스의 발생을 억제하여 직선부분에는 레이저 출력을 최대한으로 살리는 이송속도로 가공을 합니다.

플래시 컷은 레이저가공을

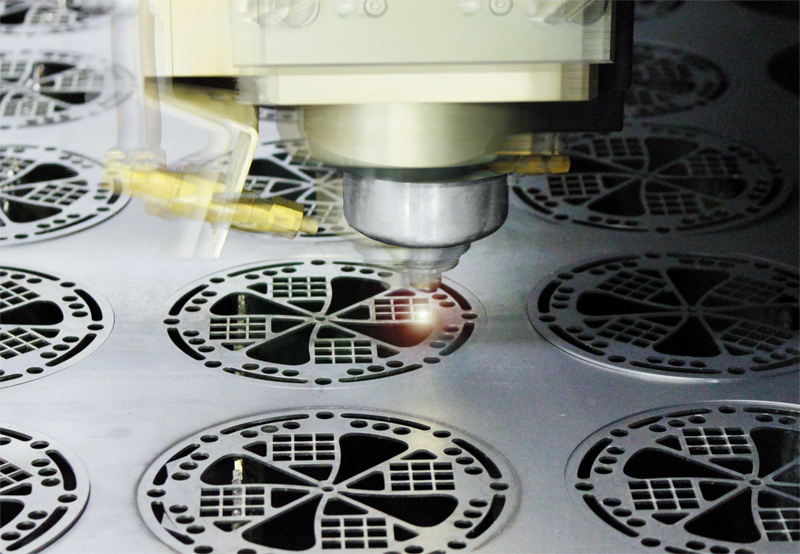

플래시 컷은 레이저 가공 중에 각 축을 멈추지 않고 레이저의 ON/OFF를 누름으로써 절단되는 가공방법입니다.

축 이동 및 레이저의 ON/OFF를 동일 제어계에서 선택함으로써 완전하게 동기 시키고 최적의 타이밍에서 레이저를 ON/OFF를 실시함으로써 실현됩니다.

가공시간을 극한으로 단축시킵니다.

인텔리전트 컷팅 기능

기존 기술에서는 곤란했던 예각의 고품질 가공과 고효율 가공에 있어서도 최적의 가공을 할 수 있도록 레이저 제어를 실행했습니다.

마작이 축적한 기술 노하우에 따라서 최적의 레이저 가공을 실현합니다.

파인 파워 램핑은 레이저 출력과 이송 속도를 고차원으로 밸런스화 하고, 코너부와 직선부에서 각각 최적의 가공 조건으로 자동 변경합니다.

이렇게 하면 코너부에 부착하는 불순물 발생을 억제하고, 직선부분은 레이저 출력을 최대한 살릴 수있는 이송 속도로 가공이 가능합니다

플래쉬 커트는 레이저 가공을 실행할 때에 각축을 정지 시키지 않고 레이저 ON/OFF를 실행하고 절단하는 가공방법 입니다.

축 이동과 레이저 ON/OFF를 동일 제어계로 지령하는 것으로 완전히 동기시켜서 최적의 타이밍으로 레이저ON/OFF를 실행해서 실현시킴.

가공시간을 극한까지 단축시킵니다.